鈑金設計經驗總結 1:明確標識毛邊方向

鈑金在下料及衝孔時會有R角及毛邊的產生。尤其在量產一個階段模具有所磨損之後,毛邊會更為嚴重,甚至會割傷手指頭。因此在出圖製作模具時,就必須依功能,明確標示出毛邊方向。

鈑金設計經(jīng)驗總結 2:孔間距及散熱孔設(shè)計

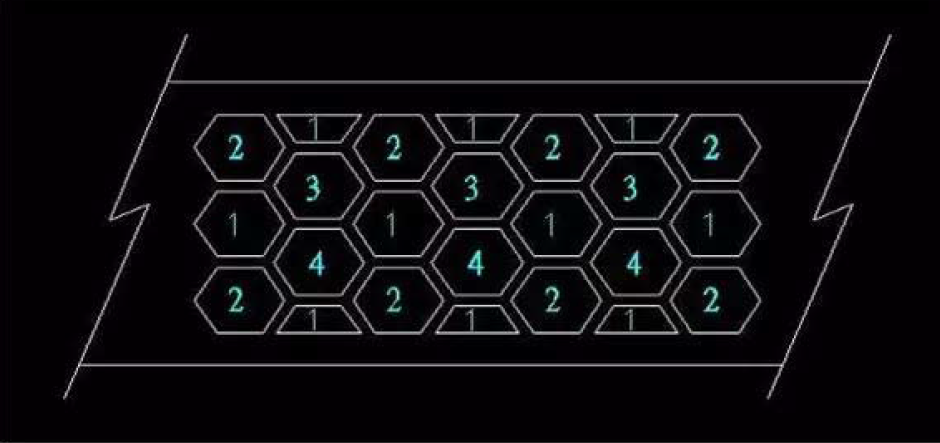

1、兩個相鄰的孔,孔邊到另(lìng)一孔邊的(de)*短距(jù)離,*好不得小於料厚的1.5倍,否則母模容(róng)易崩裂而使生產線斷線。斷(duàn)線、修模等都是造成本增加獲利降低的元凶。若情非得已一定要小於料(liào)厚的(de)1.5倍,則必須運用跳格(gé)方(fāng)式。

2、模具製(zhì)作(zuò)上以圓孔*堅固好製造維修(xiū),唯開孔率較低。

3、以正方形孔開(kāi)孔(kǒng)率*高(gāo),但因是90度(dù)角,角邊容易磨損崩塌,造成要修模而停線。而六角形的Honeycomb其大於90度的120度角(jiǎo)比正方形孔開孔更堅固但開孔率在(zài)邊緣比正方形孔差一點。

鈑金設計經驗總結(jié) 3:凸出物與折彎邊的距(jù)離

折彎時,底邊上的零(líng)件如螺柱或內部(bù)凸出物不可離折彎邊太近,*好10mm以上,否則凸出物(wù)下方的折角無公模(mó)衝(chōng)壓其R角會比左右兩旁的R角(jiǎo)大。R角(jiǎo)不連續,將影(yǐng)響外觀。解決辦法可在折(shé)彎前先衝壓出一適當長度的壓痕在折在線,如此將改(gǎi)善其外觀。

鈑金設計經驗總結 4:孔與折彎邊的距離

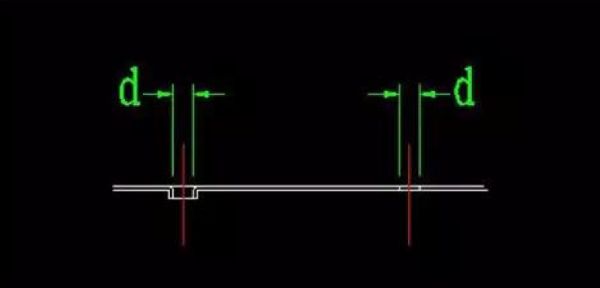

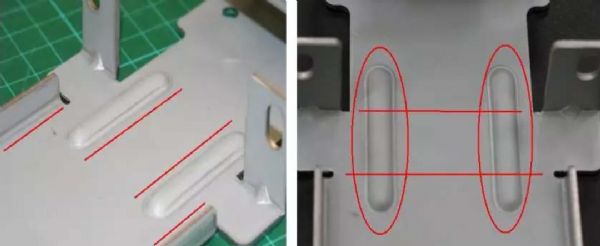

折彎時,邊(biān)壁上的開孔(kǒng)也不可太靠近折彎邊(biān),*好3mm以上,否則開孔將因(yīn)折彎(wān)牽扯而變形(xíng)。解決辦法可在折彎前先衝壓出一與開孔相當長度,寬(kuān)為(wéi)料厚1.5倍的(de)長條(tiáo)孔,其作用可將(jiāng)牽扯截斷而不影響開孔的外觀。

鈑金設計經(jīng)驗總結 5:螺絲孔設計要點

一般固定螺絲的方式有三(sān)種

(1)鈑金件平麵上(shàng)直接衝孔(throUGh hole)或抽孔(drawing hole),使用自(zì)攻螺絲。自攻(gōng)螺絲以三(sān)角自攻螺絲為佳,比較不會發生滑牙(yá)的問題。唯驅動力會比非三角自攻螺絲要重一(yī)點。

若以直徑3mm螺絲鎖(suǒ)付(fù),則(zé)孔徑d應在於(yú)2.4~2.5mm之間(jiān)。若以(yǐ)直徑4mm螺絲(sī)鎖付,則(zé)孔徑d應在於3.4~3.5mm之間。

(2)鈑金件平(píng)麵上衝孔(through hole)或抽(chōu)孔(drawing hole),再以(yǐ)螺絲攻攻牙,攻(gōng)M3或M4的機械牙。

若以直徑3mm螺絲鎖付,則孔徑d未攻(gōng)牙前應在於2.6mm。

若以直徑4mm螺絲鎖付(fù),則(zé)孔徑d未攻牙前應在於3.6mm。

若使用料厚為1.0~1.2mm時,建議采取抽孔(drawing hole)而不是穿透孔(through hole)。因1.2mm的料厚(hòu)攻M3的牙(yá)時,隻有2.5牙,較容易滑(huá)牙。

(3)鈑金件平麵上(shàng)衝孔(through hole)再鉚合現(xiàn)成品的固定螺帽(Self Clinching Nut)。鉚合固定螺(luó)帽的孔徑d以廠商(shāng)的建義(yì)的尺寸為佳。但在鉚合螺帽(Self Clinching Nut)時必須注意,Stand-off/Self Clinching Nut製(zhì)造(zào)大廠一(yī)PEM(Penn Engineering&Manufacturing Corp。)有鉚合專用機,但(dàn)是,是一(yī)顆一顆加工鉚(mǎo)合,費工費時又(yòu)費錢。所以幾乎所有加(jiā)工廠都用一般衝床來鉚合。若不幸使用的機台是傳統(tǒng)的衝壓機就有可能發生螺帽脫落(luò)的問題。原因發生在傳統衝壓機的衝壓速度太快,工件的材料來不及填滿螺帽或Stand-off的凹槽就已結(jié)束(shù)。從外觀上完全查不出(chū)問題(tí)所在,但組裝成品時就有一些的螺帽會脫落。所以鉚合固定螺帽的機台*好選(xuǎn)用可以調整其衝壓速度(dù)的。

鈑(bǎn)金設計經驗總結 6:EMI彈片材料

一般我們在做防製EMI彈片時常(cháng)采用的材料有:馬口鐵,皺銅,不鏽鋼等。

1、馬口鐵表麵鍍錫(Tin),經手觸(chù)摸(mō)後留下的手汗容易(yì)造成生鏽。其切削加工後(hòu)切(qiē)削麵不再做處理亦容易生鏽。容(róng)易衝壓成型,費用*低。

但彈性*差。因含(hán)碳量低,即使(shǐ)做熱處理也無法增加其彈力。

2、鈦銅導(dǎo)電性*佳,材(cái)料費也*貴。但*容易(yì)斷裂,有結構方向性的問(wèn)題。生產時必須注材料的方向性。必要時可做彈性定性的處理,可增加其彈力(lì)。

3、不鏽鋼目前使用*多。不生鏽,不容易斷裂,但衝壓成型不易。模具容易磨耗使成品易(yì)產(chǎn)生毛邊。要彈性佳就必須做彈性定性的處(chù)理。

否則壓過頭就回複不來。若想Cost Down不做彈(dàn)性定性的處理,*好在適(shì)當地方做一個Stopper避(bì)免彈片被壓過頭無法回彈而(ér)失去意義。

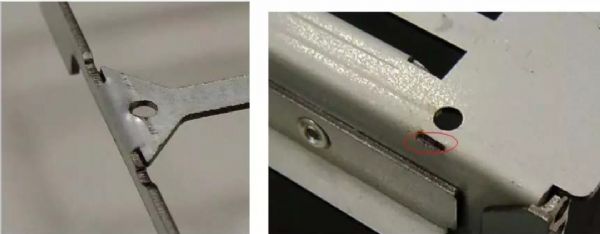

4、一般鈑金件在折彎後於折(shé)角的兩側由於擠料的(de)關係會(huì)有金屬料凸出。造成寬度比原尺寸大,其(qí)凸(tū)出大小與使用(yòng)料厚(hòu)有關,料越厚凸出點越大(dà)。為避免此現象發生,可事前在折彎在線兩側先做個半圓,半圓直徑(jìng)*好為料厚的1.5倍以上。邊料返折設計時,同樣(yàng)方式處理。

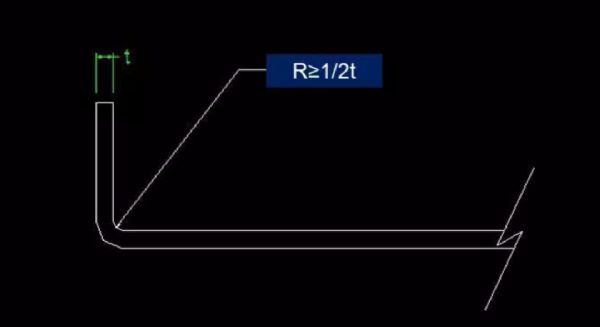

鈑金設(shè)計經驗總結 7:折彎半徑

鈑金件在折彎時內部的R角*好大於等於1/2的料厚。

由於若不做R角,在(zài)多次的衝壓之後其直角會漸漸消失而自然形成R角。

在此之後在此R角的單邊或兩側,其長(zhǎng)度會有些許的(de)變長。

鈑金設計經驗總結8:折彎高度

折彎高度高度*好要大於3mm。(t:1.0~1.2mm)否則(zé)因夾持(chí)尺寸太少尺寸(cùn)會不(bú)穩定。

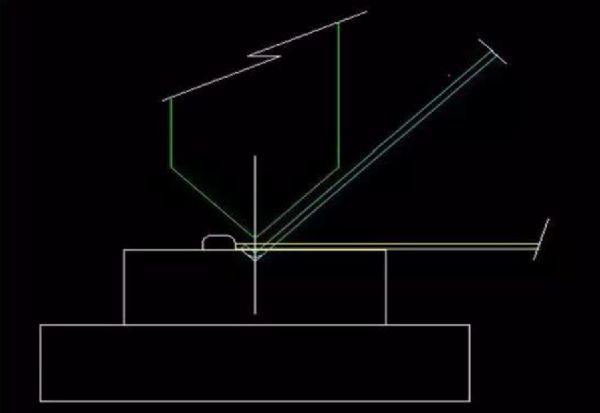

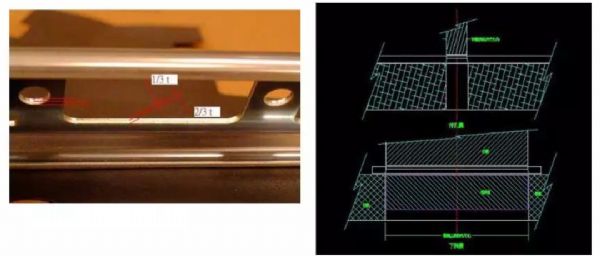

鈑金設計(jì)經驗總結9:衝孔與模具尺寸

鈑金件在下料衝孔時,其被(bèi)切削斷麵靠近公模(mó)衝頭的1/3~2/5是(shì)平整的切削麵,而靠近母模3/5~2/3的則是斜(xié)的扯斷麵。故模具製作或檢測尺寸時孔徑的大小是以衝頭為準。下(xià)料時(shí)工件(jiàn)的外尺寸是以母模內尺寸為準。

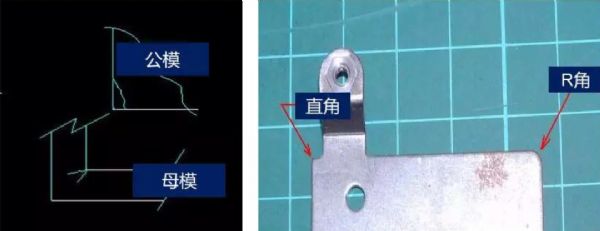

鈑金設計經驗總結10:轉角R角

在鈑金件的板邊轉角處,若無特別的(de)要求為90度角,請務必處理為適當的R角。因為(wéi)在鈑金件邊緣的直角容易(yì)造成尖銳點而割傷工作人員。

在母(mǔ)模(mó)方麵直角的尖端容易因應力集中而產生龜裂(liè)。公模(mó)在尖端處(chù)易崩裂,使得模具必須修模而耽誤量產。即使沒崩裂久而久之也因磨(mó)耗而形成R角,使產品產生毛邊而造成不良品。

鈑金設計經驗總結11:折彎補強(qiáng)肋(lèi)

鈑金件在折彎(wān)之後受力容易變形,為避免變形情況發(fā)生可在折彎處增(zēng)加適量45度角的補強肋,以不幹(gàn)涉其他零(líng)件(jiàn)為原則(zé),使其(qí)增加強度。

鈑金設計經驗(yàn)總結12:凸肋補強

一般鈑金件(jiàn)是狹長形時不容(róng)易保持其直度,在受力後更容(róng)易變形(xíng)。

因此我們可以(yǐ)折一個邊成L型或折兩個邊成口型以維持其強度及(jí)直度。但是往往L及(jí)口(kǒu)型無法從頭連到尾,因某些因素而(ér)所中斷時,怎麽辦?

可(kě)打適量的凸肋以增(zēng)加其(qí)強度。

鈑金設計經驗總結(jié)13:標(biāo)簽(qiān)在機箱上的標記(jì)

機箱開模之前*好先設計已知所需(xū)標簽之位置及大小,可先於機箱上打上標記,方便貼標簽時之對(duì)準。*常(cháng)見的標記有兩種:

1.在標簽的四周打”L”形的記號,或左邊(biān)的上下兩側,或上方的左右兩側。此方式模具費較便宜,但標簽凸出機箱表麵(miàn),容易被刮傷。

2.以標簽的形狀大小再加大0.3mm的(de)尺寸,於欲(yù)貼標簽處打個

0.2~0.3mm的凹痕。

不管用何種方式可在四個角選一(yī)適當的角做45度的導角(jiǎo)。機箱上的標記相對的位置做相同的45度導角。做防呆用。避免(miǎn)標簽在不同的時間或不同(tóng)的工作人員貼了不同的(de)方向。

鈑金設(shè)計經驗總結14:服務器機箱中牆

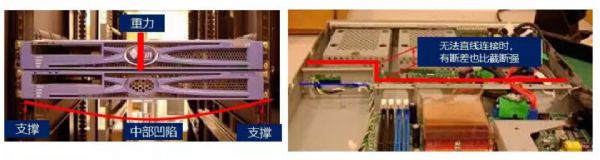

1、服務(wù)器機箱在機架上時(shí)左右兩側各有滑軌支撐著(zhe),故在縱(zòng)深方向不會有凹陷的(de)疑慮。但(dàn)在橫向方麵,機(jī)架寬度450mm,扣除左右各一滑軌10.mmX2,機殼寬度(dù)大約430mm。在如此寬,厚1.2mm的鈑金件上中央部位不下陷也難。機箱本身就包(bāo)含有(yǒu)前後牆,若縱深較長的機箱再加設計一中牆(qiáng),則可避免凹陷的疑慮。中牆的設計*好設計成類似C型鋼的(de)結構且與兩側牆(qiáng)及機箱底部做緊密的結合,整個係統的(de)強度(dù)將大(dà)大的提(tí)升。即使(shǐ)無法依直線延續時(shí),設計個斷差也(yě)比中途截斷來得強。

2、中牆除了可增加機箱強度(dù),固(gù)定風(fēng)扇、導(dǎo)風管外,若與上蓋(gài)內部做(zuò)了完善的接觸將可做EMl有效的防製,大大的(de)防止主板的噪聲從前方散發。因此*好避免將塑料零件搭在中牆上,阻隔了與上概(gài)的接觸。

3、有斷差的地方要避免(miǎn)銳角的發生,別忘記設計大R角。以免上蓋重壓時,銳角頂(dǐng)住(zhù)上蓋產生激(jī)凸影響外觀。

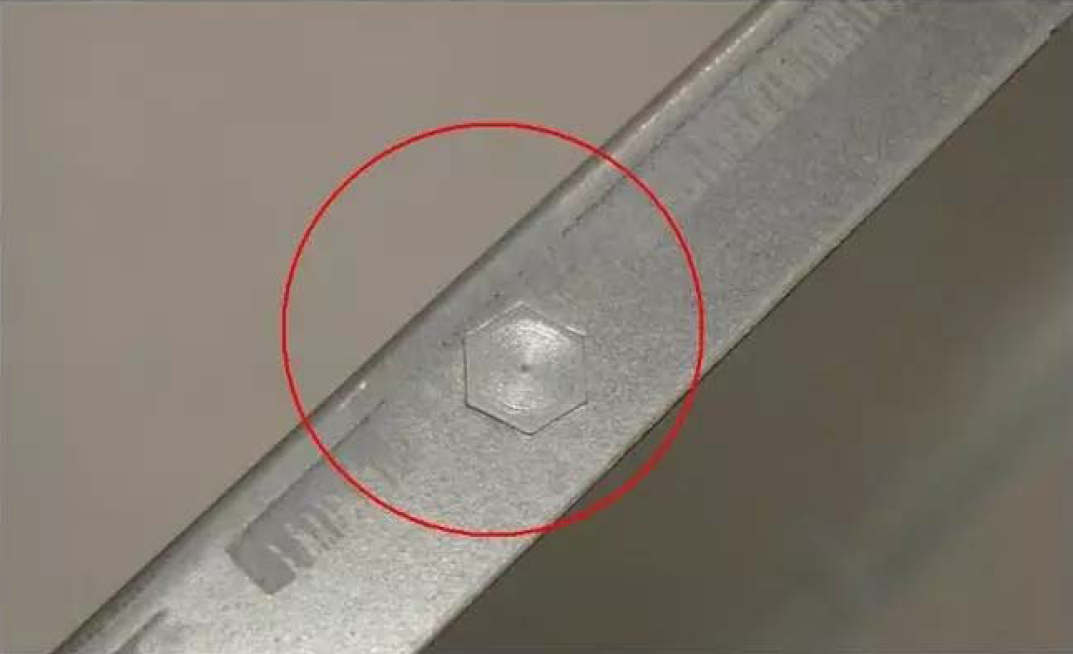

鈑金設計經驗總結15:凸點定(dìng)位(wèi)

1、在機箱組裝設計中常會有兩件組合,或3、4件以上的互相組合件。常見的固定方式有(yǒu)鎖螺絲、拉釘、抽孔鉚合或點焊,點(diǎn)焊時要上點焊機一定要有定位點或定(dìng)位梢或治具來確保位置的(de)正確。若用螺絲或拉釘(dìng)時已(yǐ)經有相對的螺絲孔拉釘孔,故經常不會再多加幾個定位孔來定位。但螺絲孔拉釘孔的孔徑一般為了容易裝配都設計的比較大一點。

因此零件間的相對位置也容易有所誤差。

2、建(jiàn)議在此情況下運用間隙較小的定(dìng)位凸點定位。在做公差分析時以公差較小的定位點(diǎn)做基準運算也比較精準。

鈑金設計經驗總結(jié)16:止裂槽

平麵和折彎麵之間的折彎*好有止裂槽,或者將開孔邊退(tuì)到折彎之後。否則(zé)會產生毛邊,而狹孔的寬度*好大於等於料厚的(de)1.5倍。還有製圖的時候別忘了或偷懶(lǎn)而沒(méi)標示R角。直角或銳角的模具公、母模(mó)容易崩(bēng)裂,日後的停線、修模(mó)都是額外的損失。